study

Intelligentes Entpulvern mit Software – Wie Enerbine profitiert

Der Effekt von SPR-Pathfinder® beim Entpulvern von Wärmetauschern.

DOWNLOAD

KONTAKT

MARKETING@SOLUKON.DEEINLEITUNG

Dieser Use Case beleuchtet das automatisierte Entpulvern eines Wärmetauschers der US-amerikanischen Firma Enerbine.

Das Unternehmen Enerbine stellt modulare, brennstoffunabhängige Wechselrichter für die dezentrale Stromerzeugung her, die sowohl mit flüssigen als auch mit gasförmigen Brennstoffen kompatibel sind. Die Technologie des Unternehmens kombiniert modernsten 3D-Metalldruck mit Keramik und fortschrittlichen Werkstoffen, um hohe Präzision, Effizienz und Langlebigkeit zu gewährleisten. Als Early Adopter setzt Enerbine in seinem Werk bereits früh seit der Installation des Entpulverungssystems SFM-AT350 die Software SPR-Pathfinder® von Solukon ein.

DATEN & FAKTEN ZU

APPLIKATION UND ENTPULVERUNGSPROZESS

| Bauteilvolumen (B x T x H) | 200 x 200 x 350 mm |

| Drucker | EOS M 400-4 |

| Material | In718 |

| Applikation | Wärmetauscher für die Stromerzeugung |

| Oberfläche / Struktur | – Zylinder mit dünnen Wänden und Kraftstoffeinspritzdüsen – Gebogene Kanäle im Inneren mit einer Gesamtlänge von 200 mm – 4 baugleiche Bauteile auf einer Bauplatte |

| Kleinster Durchmesser im Bauteil, der mit Pulver gefüllt ist | 0,2 mm |

| Entpulverungssystem | Solukon SFM-AT350 mit Hochfrequenzklopfer |

| Dauer des Entpulverungsvorgangs | 360 min |

| Modus | Intelligenter Modus mit SPR-Pathfinder® |

| Anzahl der Reinigungsschritte | 1200 |

| Rückgewonnene Pulvermenge | 10-20 kg |

| Anzahl der Bauteile, die entpulvert werden | 12 pro Woche |

DER ENTPULVERUNGSPROZESS

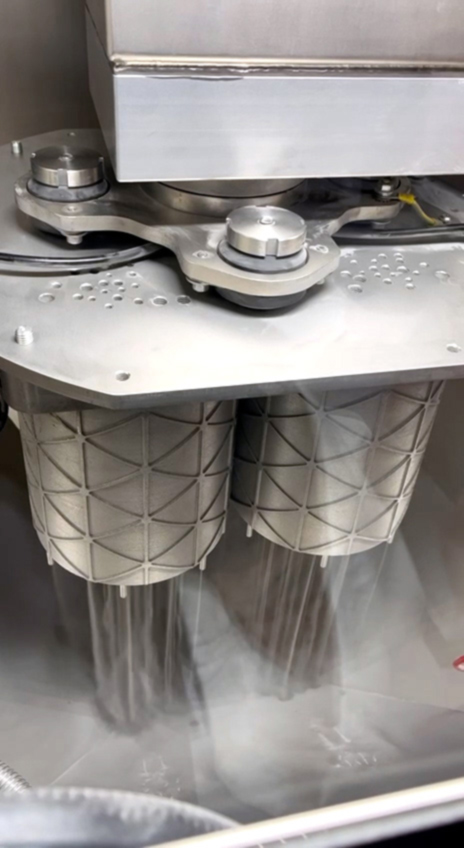

Der Entpulverungsprozess wurde auf der SFM-AT350 mit Hochfrequenzklopfer durchgeführt.

Während des Entpulverns im Intel-Modus mit dem SPR-Pathfinder® wurde ein starker Pulverfluss erzielt. Durch gezieltes Klopfen konnten Pulververklumpungen in kleinen Teilhohlräumen mit einer Größe von bis zu 0,2 mm gelöst werden. Insgesamt dauerte der Entpulverungsprozess für die Wärmetauscher in der SFM-AT350 6 Stunden. Pro Entpulverungszyklus konnten 10 bis 20 kg Pulver gesammelt werden. Das Team Enerbine verwendet das Pulver nach dem Sieben für weitere Druckprozesse.

Nach dem Entpulverungsprozess schnitt das Team Enerbine die Teile mit einer Drahterodiertmaschine auf, um die Suaberkeit der Bauteile zu prüfen. Erfreulicherweise blieben in der Geometrie keine Pulverrückstände zurück.

„Bevor wir Solukon verwendet haben, blieb Pulver in den dünnen Wänden zurück. Jetzt, mit Solukon, bleibt nur noch etwas Staub außen an den Wänden zurück“, sagt Erling LaSalle, Additive Manufacturing Engineer bei Enerbine.

Auf den Entpulverungsprozess folgen Spülen mit IPA, Wärmebehandlung und die maschinelle Bearbeitung.

SICHERER PROZESS, GERINGER WARTUNGSAUFWAND

Die Installation des Entpulverungssystems von Solukon hat den Gesundheits- und Arbeitsschutz am Arbeitsplatz erheblich verbessert, da das Pulver nun in einer geschlossenen Atmosphäre verarbeitet wird. Der minimale Wartungsaufwand der Anlage macht sie zu einer wertvollen Ergänzung der additiven Fertigungsumgebung von Enerbine und steigert deren Effizienz.

WELCHE VORTEILE SPR-PATHFINDER® GEGENÜBER KLASSISCHEN ENTPULVERUNGEN BIETET

Für Enerbine hat die Anwendung von SPR-Pathfinder® zur intelligenten Entpulverung deutliche Vorteile gebracht. Mit der Software wird im Voraus das ideale Bewegungsmuster für die jeweilige Bauteilgeometrie berechnet. Erling erklärt:

“Bevor wir die Software hatten, haben wir das Programm manuell gewählt. Die Solukon-Anlage lief 8-12 Stunden, aber es war immer noch Pulver im Inneren der Bauteile. Mit dem Pathfinder-Programm dauert die Reinigung nur 6 Stunde, wobei das gesamt Pulver entfernt wird.“

SPR-Pathfinder® ist vor allem deshalb sehr nützlich, weil sich das Bauteildesign gerade noch in der Entwicklung befindet und sich deshalb von Druck zu Druck immer leicht ändert. Die Software kann diese Änderungen schnell berücksichtigen.

DER WACHSTUMSKURS VON ENERBINE BEIM INDUSTRIELLEN ENTPULVERN

Momentan entpulvert die SFM-AT350 bis zu vier Bauteile auf einer Bauplatte gleichzeitig. Damit wird bald das maximal zulässige Gewicht bei der SFM-AT350 überschritten, weshalb Erling und sein Team zusätzlich das nächstgrößere Entpulverungssystem beschaffen wollen: die SFM-AT800-S. „Wir brauchen definitiv eine SFM-AT800-S, um unsere Produktionsumgebung zu vervollständigen“, sagt Erling LaSalle.