Postprocessing additiv gefertigter Raketenteile: Launcher erwirbt eine Solukon-Anlage

Das amerikanische Raumfahrtunternehmen Launcher vertraut für das Entpulvern künftig auf Solukon. Im Rahmen der Partnerschaft erwirbt das Unternehmen die Solukon SFM-AT1000-S für das Postprocessing von Raketenteilen.

KONTAKT

MARKETING@SOLUKON.DEDas amerikanische Raumfahrtunternehmen Launcher vertraut für das Entpulvern künftig auf Solukon. Im Rahmen der Partnerschaft erwirbt das Unternehmen die Solukon SFM-AT1000-S für das Postprocessing von Raketenteilen. Das Entpulverungssystem von Solukon bietet eine schnelle und effiziente Pulverentfernung für besonders große Anwendungen mit einer Höhe von bis zu 1.000 mm.

Das Post-Processing von Bauteilen ist ein signifikanter Schritt im additiven Fertigungsprozess. Durch die komplexen geometrischen Formen und zum Beispiel innere Kühlkanäle oder Strukturen kann die Entfernung von überschüssigem Pulver kompliziert und zeitaufwendig werden. Anwender sind zudem mit Faktoren wie der Explosionsgefahr, der Gesundheitsgefährdung am Arbeitsplatz, Arbeitskosten, einer effizienten Pulverrückgewinnung sowie dem Erreichen einer zufriedenstellenden Reinigungsqualität und der Wiederholbarkeit des Prozesses konfrontiert.

Wegen seiner guten Wärmeleitfähigkeit setzt Launcher auf Kupfer (CuCrZr) im additiven Fertigungsprozess, welches aufgrund seiner Materialeigenschaften besonders schwer zu entfernen ist. Denn bei Kupfer-Pulver kommt es häufig zu Verklumpungen in innenliegenden Kanälen des Bauteils. In der Luft- und Raumfahrt sind Bauteile zudem häufig bis zu 1.000 mm hoch und wiegen mehrere hundert Kilogramm – manuelle Entpulverung kommt hier schnell an Ihre Grenzen.

Sichere und effiziente Pulverentfernung mit der SPR® Technologie

Solukon stellt sich diesen Herausforderungen mit der automatisierten Entpulverungstechnologie SPR® (Smart Powder Recuperation). Dabei wird rückständiges Pulver aus komplexen Hohlräumen und Kanälen durch programmierbare Bauteilrotation und Vibration innerhalb einer geschützten Atmosphäre sicher und zuverlässig entfernt und zur Wiederverwendung gesammelt. Die SPR® -Technologie macht die Pulverentfernung effizient und sicher. Die Reinigungsqualität erhöht sich signifikant bei gleichzeitig sinkenden Kosten.

Launcher ergänzt seine AM-Flotte um die Solukon SFM-AT1000-S

Launcher setzt von nun an auf Solukon als Postprocessing-Partner. Das US-amerikanische New Space Unternehmen erwirbt eine SFM-AT1000-S, die für die Herausforderungen besonders großer Bauteile entwickelt wurde, um Raketentriebwerke und Brennkammern zu entpulvern.

Launcher mit Sitz in Hawthorne, Kalifornien, ist ein branchenführender Hersteller von hocheffizienten Raketen und Transferfahrzeugen. Das Unternehmen betreibt derzeit eine Flotte von hochmodernen additiven Fertigungs- und anderen high-level Zubehöranlagen von Partnern wie Velo3D, EOS und AMCM. Heute produziert Launcher alle wichtigen Teile seines Transferfahrzeugs, des Orbiters und des E-2-Flüssigkeitsraketentriebwerks im eigenen Haus. Dies ist Teil der Unternehmensstrategie, bei der Entwicklung von Hochleistungsraketen und Transferfahrzeugen so kosteneffizient wie möglich zu testen und zu bauen.

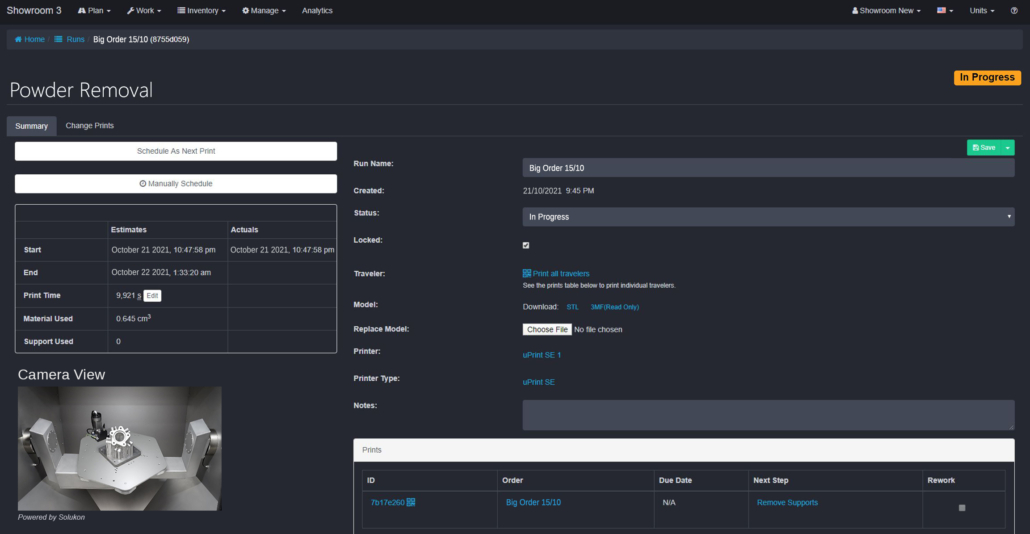

Launcher setzt beim Entpulvern auf die Solukon SFM-AT1000-S.

„Wir freuen uns, das hochmoderne Entpulverungssystem in unsere ohnehin sehr fortschrittliche AM-Flotte aufnehmen zu können“, sagt Max Haot, Gründer und CEO von Launcher. Tim Berry, Head of Manufacturing bei Launcher, fügt hinzu: „Wir sehen, dass die automatische Pulverentfernung ein wesentlicher Schritt im Produktionsprozess ist. Für die abschließende Wärmebehandlung und das heißisostatische Pressen müssen alle Teile frei von jeglichem Pulver sein, was bei großen und schweren Teilen mit schwer zugänglichen inneren Kanälen eine besondere Herausforderung darstellt. Die SFM-AT1000-S wird dazu beitragen, unseren Produktionsprozess weiter zu automatisieren, da wir jetzt zuverlässige und wiederholbare Reinigungsergebnisse erzielen. Darüber hinaus profitieren wir von der Erfahrung und Unterstützung von Solukon bei der Optimierung unserer schnellen und zukunftsorientierten Produktionslinien.“

Launcher erwirbt ein System, das genau auf das Postprocessing von Raketenteilen zugeschnitten ist

Das erstmals 2019 vorgestellte Launcher E-2 Triebwerk wurde im M4K-Drucker des deutschen Herstellers AMCM gedruckt. Mit dem Kauf der SFM-AT1000-S durch Launcher schließt sich gewissermaßen ein Kreis. Denn Solukon entwickelte die SFM-AT1000-S erstmals auf Wunsch von AMCM, das eine Depowdering-Lösung für Teile aus genau diesem M4K-Drucker angefragt hatte.

Das E2-Triebwerk von Launcher. Quelle: Launcher

Die Solukon SFM-AT1000-S, eine Weiterentwicklung des SFM-AT800-S-Systems und eine speziell für große und schwere Teile konzipierte Version, entpulvert Bauteile mit einer Größe von bis zu 600 x 600 x 1.000 mm (XYZ) und einem Gewicht von bis zu 800 kg. Damit ist es das ideale Postprocessing-System für die Luft- und Raumfahrtindustrie. Die Maschine verfügt über zwei endlos rotierende Achsen mit programmierbaren Servoantrieben, sodass sie das Teil entlang jeder erdenklichen Bahn bewegen kann. Eine individuelle Steuerung ist auch über einen Joystick möglich, um das Bauteil mit variabler Geschwindigkeit flexibel in jede Richtung zu bewegen und das Bewegungsmuster anschließend abzuspeichern. Das optionale Solukon Digital Factory ermöglicht zudem eine durchgängige Qualitätssicherung und Automationsintegration.

„Es ist uns eine Ehre, wieder einmal ein führendes New-Space-Unternehmen mit unserer SPR®-Technologie zu unterstützen. Unmittelbar nachdem die Nachfrage nach einer mit dem AMCM M4K-Drucker kompatiblen Maschine aufkam, haben wir direkt mit der Entwicklung des SFM-AT1000-S reagiert. Ich bin sicher, dass Pioniere wie Launcher die Grenzen dessen, was in der additiven Fertigung möglich ist, immer weiter verschieben werden. Genauso bin ich mir sicher, dass wir ihnen immer mit der idealen Entpulverungslösung zur Seite stehen werden“, sagt Andreas Hartmann, CEO und CTO von Solukon.

Die SFM-AT1000-S ist für große Bauteile bis 800 kg ausgelegt.

Offizieller Deal von Launcher und Solukon auf der Rapid + TCT in Detroit, Michigan

Solukon und Launcher werden ihre Partnerschaft auf der Rapid + TCT in Detroit, Michigan (17.-19. Mai) offiziell bekannt geben. Die Launcher-Anlage steht auf dem Solukon Stand 2137 zur Besichtigung. Das Solukon-Team freut sich auf Ihren Besuch.