study

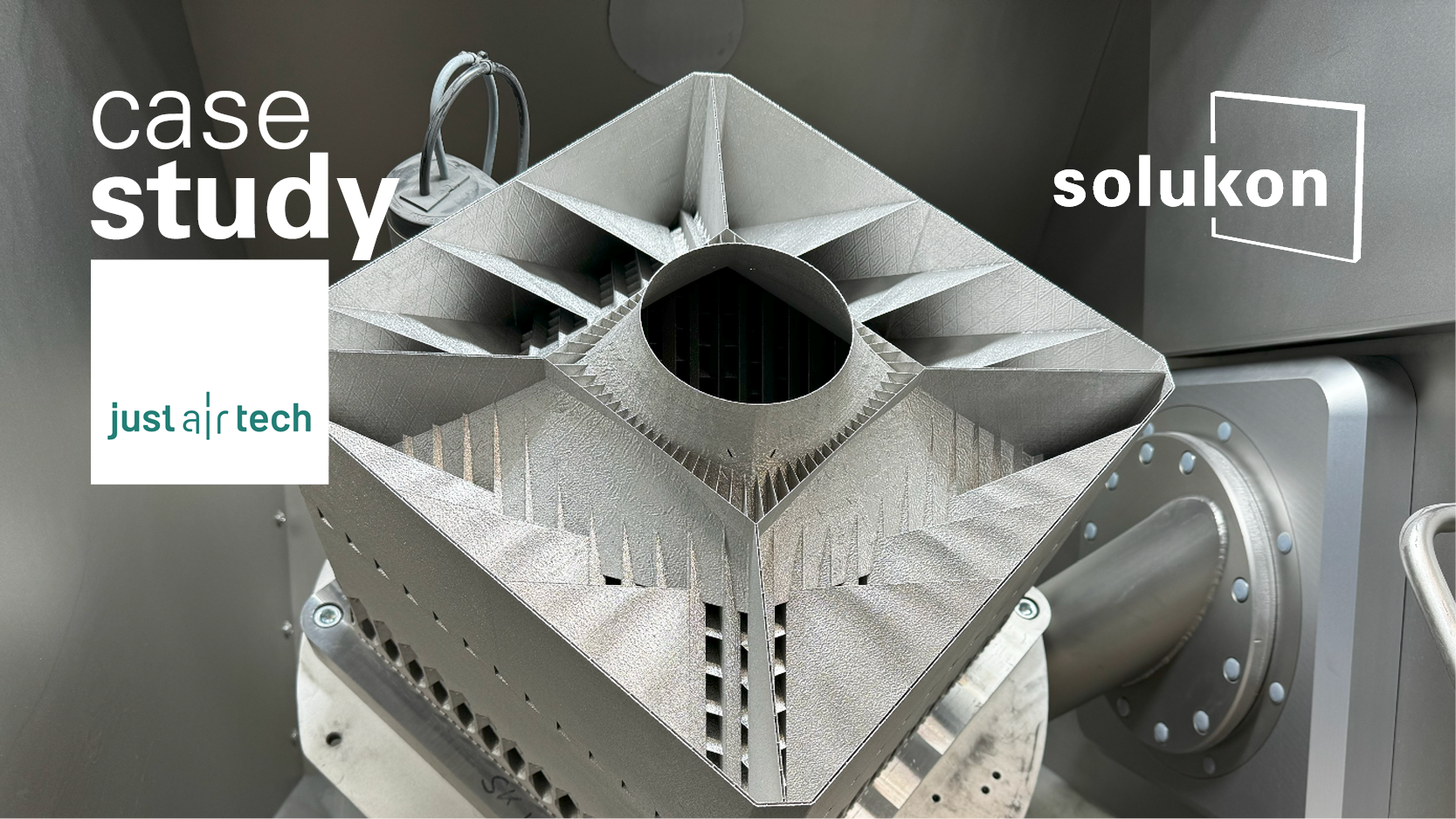

Automatisiertes Entpulvern mit Ultraschall – Use Case justairtech

Erfahren Sie in diesem Anwenderbericht, für welche Geometrien ultrahohe Frequenzanregung den Unterschied machen kann.

DOWNLOAD

KONTAKT

MARKETING@SOLUKON.DEEINLEITUNG

Seit fast einem Jahrzehnt wurde automatisiertes Entpulvern allgemein als Kombination aus automatisierter Rotation und gezielter Vibration verstanden. Das gilt zwar nach wie vor, doch mit der Einführung des Entpulverungssystems SFM-AT350-E hat Solukon die Vibrationsoptionen nun um eine Ultraschall-Anregung erweitert. In diesem Anwenderbericht geht es um die Ultraschall-Entpulverung eines fraktalen Wärmetauschers von justairtech.

Justairtech entwickelt und bietet nachhaltige, hocheffiziente Kühlsysteme an, die Luft als Kältemittel verwenden. Primäre Anwendungen sind Rechenzentren sowie industrielle Kühlbedarfe. Der fraktale Wärmetauscher bildet das zentrale Produkt und die Schlüsseltechnologie des Unternehmens. Er ermöglicht den Einsatz von Luft als Kältemittel und erreicht eine 4- bis 5-mal höhere Effizienz im Vergleich zu herkömmlichen Systemen. Ziel ist es, Kühlsysteme klimafreundlich zu machen durch die Reduktion des Stromverbrauchs und den Einsatz natürlicher Kältemittel.

DATEN & FAKTEN ZU

APPLIKATION UND ENTPULVERUNGSPROZESS

| Bauteilvolumen (B x T x H) | 350 x 350 x 350 mm |

| Drucker | EOS M 400-4 |

| Material | EOS Edelstahl 316L |

| Applikation | Fraktaler Wärmetauscher |

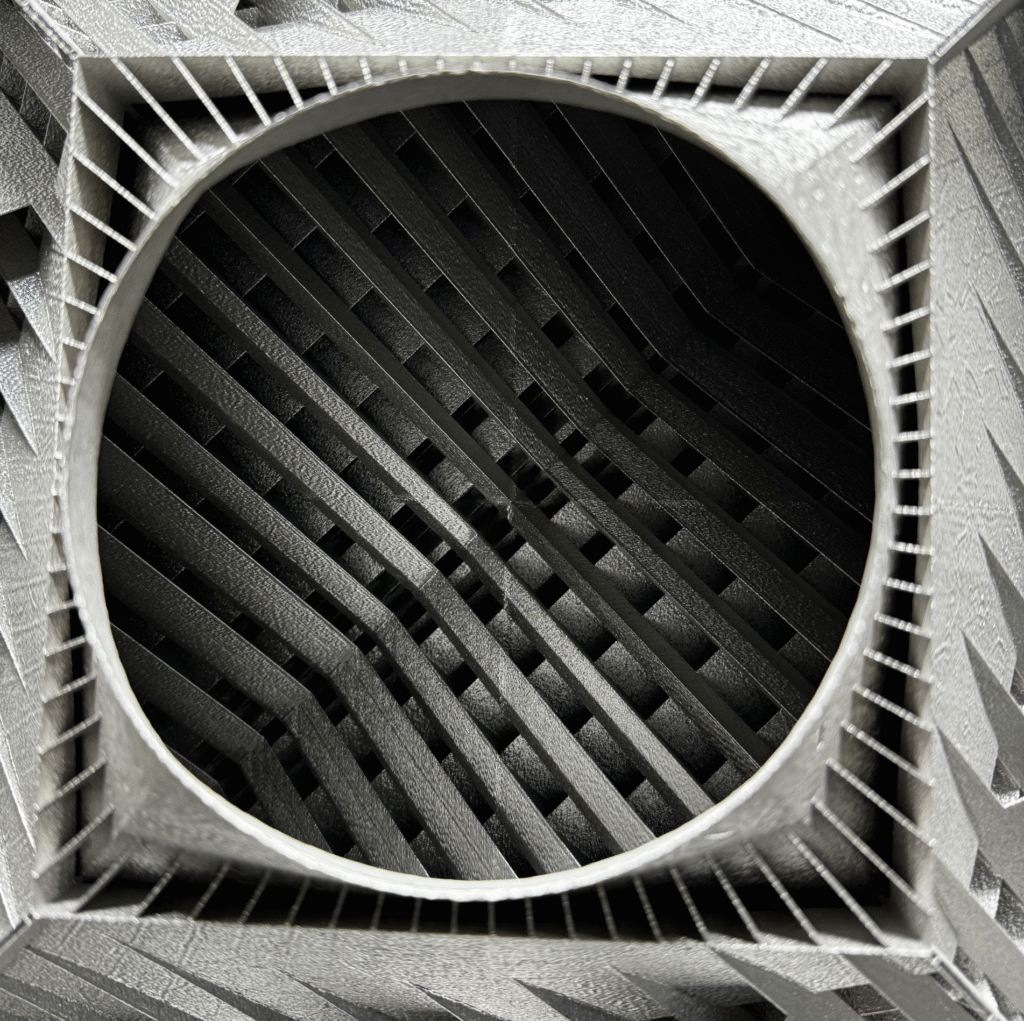

| Oberfläche / Struktur | – Komplexe Innengeometrie mit vielen horizontal verlaufenden, langen und schmalen Kanälen; Kanalöffnungen mit unterschiedlichen geometrischen Formen – Verteilt über die gesamte Grundfläche, etwa auf halber Höhe: Fläche (100 – 150 mm hoch), durch die sich ein vertikales Gitter mit extrem kleinen Löchern zieht („Kanäle“ von 0,5 x 0,5 mm) |

| Kleinster Durchmesser im Bauteil, der mit Pulver gefüllt ist | 0,5 x 0,5 mm |

| Dauer des Entpulverungsvorgangs | 337 min |

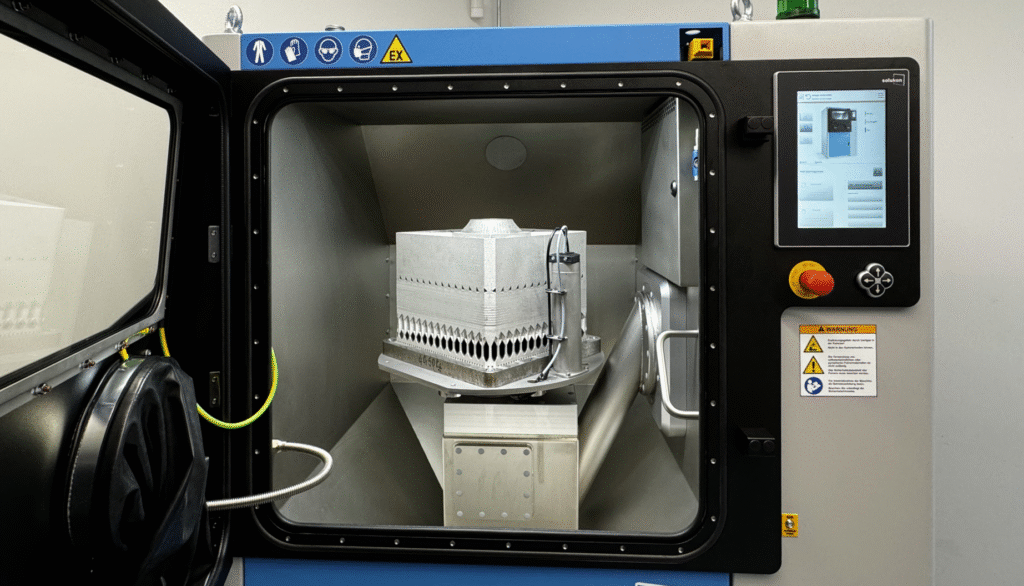

| Entpulverungssystem | Solukon SFM-AT350-E mit Ultraschallanregung |

| Modus | Automatikmodus + manueller Modus |

DER ENTPULVERUNGSPROZESS

Vor dem eigentlichen Ultraschall-Entpulverungsprozess in der SFM-AT350-E wurde eine Vorreinigung durchgeführt. Zwischen der ersten und zweiten Reinigung verging etwas Zeit, während der das Bauteil normaler Raumluft ausgesetzt war. Es ist daher davon auszugehen, dass das im Inneren des Bauteils verbliebende Pulver mit der Feuchtigkeit aus der Umgebungsluft reagiert hat, was den Entpulverungsprozess erschwert. Die Entpulverung wurde auf einer SFM-AT350-E mit permanenter Ultraschallanregung durchgeführt und damit ohne die Option für einen pneumatischen Vibrator oder Hochfrequenzklopfer. Beim Entpulvern wurde auch eine Blaspistole mit hohem Blasimpuls eingesetzt, um noch mehr Pulver aus dem Bauteil zu lösen. Während des Entpulverns im Automatikmodus (Schwenkwinkel 60°-220°, Rotations- und Schwenkgeschwindigkeit 10°/s mit einer Haltezeit von 5 Sekunden in jeder Position) trat ein starker Pulverfluss auf. Insgesamt dauerte das Ultraschall-Entpulvern des fraktalen Wärmetauschers in der SFM-AT350-E 337 Minuten. Trotz einer Vorreinigung konnten noch 1,9 kg Edelstahlpulver entfernt werden. Der Wärmetauscher ist nun vollständig gereinigt.

WAS IST DAS ERGEBNIS DES ANWENDUNGSFALLS?

Dieser Use Case zeigt deutlich, dass Ultraschallanregung bei engen und langen Kanälen den Unterschied machen kann. Im Vergleich zur herkömmlichen Vorreinigung durch Vibration und Klopfen wurde deutlich mehr Pulver entfernt. Die Ultraschallreinigung in der SFM-AT350-E ist ein weiteres wirkungsvolles Tool in der Toolbox des industriellen Entpulverns von Solukon. Trotzdem hängt die Auswahl der richtigen Anregungsmethode stark von der Geometrie des Bauteils ab.

WELCHE ERKENNTNISSE ZIEHT JUSTAIRTECH AUS DEM ENTPULVERUNGSTEST?

„Der Entpulverungsversuch hat eindrucksvoll bestätigt, dass sich selbst das Pulver, das in äußerst schwer zugänglichen Bauteilbereichen festklemmt – in unserem Fall über 1,9 kg – automatisiert entfernen lässt. Der Abgleich mit dem Zielgewicht des Wärmetauschers zeigt, dass der Versuch mit Solukon überaus erfolgreich war und das Bauteil nun pulverfrei ist. Das liefert uns nicht nur die notwendige Prozesssicherheit, sondern stärkt auch das Vertrauen in die industrielle Serienanwendung von additiv gefertigten Bauteilen.“

Philipp Komurka,

Head of Product Development & Technology

Additive Components & Testing